A la une / Actualités

Hommage à Claude Wartelle (Li.164)

La saga mécanique du cœur artificiel

La revue des ingénieurs et des décideurs industriels

Hommage à Claude Wartelle (Li.164)

La saga mécanique du cœur artificiel

La saga mécanique du cœur artificiel

Claude Wartelle (Li. 164) vient de nous quitter. En hommage, nous reproduisons l’article que nous lui avions consacré en mai 2014.

De mai 1985 à juillet 1991, alors chef du département Machines et Commandes au Centre technique des industries mécaniques (Cetim), il a en effet réalisé le premier prototype de cœur artificiel pour le Pr Alain Carpentier.

Il raconte.

De mai 1985 à juillet 1991, alors chef du département Machines et Commandes au Centre technique des industries mécaniques (Cetim), il a en effet réalisé le premier prototype de cœur artificiel pour le Pr Alain Carpentier.

Il raconte.

____________________

Par La rédaction

Publié le 2025-04-03

Par La rédaction

Publié le 2025-04-03

« Mai 1985. Georges Simon, alors directeur scientifique du Cetim, et moi-même rencontrons pour la première fois le Pr Alain Carpentier accompagné du Dr Berthier, anesthésiste chargé de la circulation extracorporelle (CEC) lors des opérations à cœur ouvert. Universitaire et chirurgien, le Pr Carpentier, sans moyen financier, recherche un partenaire industriel possédant des compétences en mécanique, matériaux, électronique et capteurs. Il veut développer une nouvelle idée de cœur artificiel totalement implantable, contrairement aux dispositifs de l'époque. Côté Cetim, nous n'avons pas pour vocation â financer des recherches médicales. Toutefois, nous y réfléchissons et acceptons d'étudier le cahier des charges de ce cœur de 3e génération.

« Mai 1985. Georges Simon, alors directeur scientifique du Cetim, et moi-même rencontrons pour la première fois le Pr Alain Carpentier accompagné du Dr Berthier, anesthésiste chargé de la circulation extracorporelle (CEC) lors des opérations à cœur ouvert. Universitaire et chirurgien, le Pr Carpentier, sans moyen financier, recherche un partenaire industriel possédant des compétences en mécanique, matériaux, électronique et capteurs. Il veut développer une nouvelle idée de cœur artificiel totalement implantable, contrairement aux dispositifs de l'époque. Côté Cetim, nous n'avons pas pour vocation â financer des recherches médicales. Toutefois, nous y réfléchissons et acceptons d'étudier le cahier des charges de ce cœur de 3e génération.Pour ce projet, il s'agit de remplacer les deux ventricules, les oreillettes du patient étant conservées. Les organes d'actionnement et de régulation doivent être intégrés mais complètement séparés des parties en contact avec le sang, réalisées en biomatériaux. Le débit sanguin doit pouvoir se modifier en permanence, par variation du volume ventriculaire ou de la fréquence cardiaque. Les ventricules sont constitués chacun d'une membrane hémocompatible et de valves biocompatibles à raccorder à l'artère et à l'oreillette correspondantes. Le cœur est assimilé à deux pompes à membrane et à clapets placées en série dans le circuit vasculaire. Enfin, la viabilité et la fiabilité de ce dispositif hors norme doivent être garanties pendant deux ans.

Etude de faisabilité

Début décembre 1985. Nous obtenons une aide du Comité de coordination des études et recherches en mécanique de 500 000 francs [131 000 euros] pour financer l’étude de faisabilité. Et dès le mois d'avril 1986, nous présentons au Pr Carpentier cinq scénarios entièrement mécaniques. Il choisit la solution hydraulique. En pratique, il nous demande de concevoir un actionneur pour déplacer la membrane des deux pompes. C’est là toute l'innovation qui va nous demander des années de travail. Nous allons donc concevoir une pompe à cylindrée fixe, du type pompe à engrenage intérieur, dont on va faire varier le débit en modulant la vitesse du moteur d'entraînement. Par ailleurs, la pompe à engrenage pourra tourner dans les deux sens, donc inverser son débit et fonctionner en mode moteur. Enfin, nous optons pour un moteur autosynchrone, ou moteur à courant continu sans balais, qui répond le mieux aux performances souhaitées. Le Pr Carpentier rajoute une contrainte en demandant un actionnement séparé des ventricules. Si ceci augmente l'encombrement du dispositif, cela a pour avantage de pouvoir régler indépendamment les débits droit et gauche. Suite à cette étude de faisabilité, nous obtenons une aide de 5,6 millions de francs [1,4 million d'euros] auprès de l'Agence nationale de la valorisation de la recherche (Anvar) pour une durée de trois ans.

Mars 1987. Nous étudions des groupes motopompes â engrenage de 6/7 dents et réalisons des essais jusqu'en octobre. Les pertes par fuite et par frottement sont conformes aux calculs. Toutefois, les pertes de charge dans les collecteurs d'entrée et de sortie peuvent atteindre trois fois la pression de refoulement ! II faut impérativement améliorer leur dessin. Durant cette première phase, nous avons une bonne surprise. La crainte d'une usure due au grand nombre d'inversions du sens de rotation après deux mois de fonctionnement se révèle non fondée. Cependant, les paliers hydrodynamiques subissent une charge plus importante que prévu en raison des pertes de charge qui augmentent les pressions sur les engrenages et d'un déséquilibre magnétique des aimants du rotor, qui créent aussi un effort parasite sur les paliers. Devant ce phénomène, nous réalisons un banc d'essai de mesure de cet effort pour qualifier les moteurs, et décidons d'augmenter la longueur des paliers.

Mars 1987. Nous étudions des groupes motopompes â engrenage de 6/7 dents et réalisons des essais jusqu'en octobre. Les pertes par fuite et par frottement sont conformes aux calculs. Toutefois, les pertes de charge dans les collecteurs d'entrée et de sortie peuvent atteindre trois fois la pression de refoulement ! II faut impérativement améliorer leur dessin. Durant cette première phase, nous avons une bonne surprise. La crainte d'une usure due au grand nombre d'inversions du sens de rotation après deux mois de fonctionnement se révèle non fondée. Cependant, les paliers hydrodynamiques subissent une charge plus importante que prévu en raison des pertes de charge qui augmentent les pressions sur les engrenages et d'un déséquilibre magnétique des aimants du rotor, qui créent aussi un effort parasite sur les paliers. Devant ce phénomène, nous réalisons un banc d'essai de mesure de cet effort pour qualifier les moteurs, et décidons d'augmenter la longueur des paliers.

Etude du module cardiaque

Durant cette phase, nous nous réunissons chaque semaine avec les équipes chirurgicales de Broussais. Outre la formation mutuelle en cardiologie, mécanique et électronique et le suivi de l'état d'avancement des travaux, nous engageons une réflexion sur les modes de régulation du système cardiovasculaire. Ce problème difficile demande une imbrication complète de nos connaissances et savoir-faire. La conception de ce module doit respecter certains principes. Le volume mort de sang contenu dans le ventricule en fin de systole doit être réduit au minimum. Le sang ne doit pas se heurter à des arêtes vives ni rencontrer d'angles morts. Il faut donc confirmer la place et l'orientation des orifices de raccordement avec les artères aortique et pulmonaire.

Juin 1987. Le dispositif de raccordement du module cardiaque avec les oreillettes dessinées par le Pr Carpentier est testé. La maquette ne donne pas entière satisfaction. Si le système de raccordement imaginé correspond bien, son encombrement est trop important et la position du groupe motopompe ne convient pas. Nous décidons alors de passer à un engrenage à 4/5 dents qui diminue l'encombrement, mais nécessite une étude très poussée de la géométrie des engrenages. Par ailleurs, nous remplaçons les chapeaux collecteurs de fluide coudés par un collecteur aussi court que possible. Cela permet de positionner l'axe de la pompe perpendiculairement à un rayon du ventricule hémisphérique et non parallèlement. Ces changements, qui respectent la demande du chirurgien, placent désormais les actionneurs au bas des ventricules.

Nous confions à Artus, une société angevine, la fabrication d'un moteur spécialement étudié pour fournir un couple trois fois plus important. Un banc de mesures spécial, utilisé pour qualifier tous les moteurs conçus, permet de connaître l'effort parasite radial dû à un mauvais équilibrage magnétique du rotor ou du stator. Nous évitons ainsi de surcharger et d'user les paliers hydrodynamiques de la pompe.

Les membranes des ventricules, réalisées en péricarde de porc, sont mises à la forme sphérique par un moule de préformage, puis enroulées autour d'un anneau en titane. L'ensemble est tenu par une bague, elle aussi en titane, qui maintient également la membrane mécanique utilisée pour isoler le péricarde de l'huile.

Le réservoir souple destiné à recevoir l'huile de silicone est réalisé en nitrile. Sa forme ne sera figée qu'après la définition complète de la géométrie du module cardiaque, autrement dit la partie solide constituée des ventricules, chapeaux, pompes et moteurs. Le réservoir est fixé sur le module par une bride qui comprime un joint torique pour réaliser l'étanchéité.

Juin 1987. Le dispositif de raccordement du module cardiaque avec les oreillettes dessinées par le Pr Carpentier est testé. La maquette ne donne pas entière satisfaction. Si le système de raccordement imaginé correspond bien, son encombrement est trop important et la position du groupe motopompe ne convient pas. Nous décidons alors de passer à un engrenage à 4/5 dents qui diminue l'encombrement, mais nécessite une étude très poussée de la géométrie des engrenages. Par ailleurs, nous remplaçons les chapeaux collecteurs de fluide coudés par un collecteur aussi court que possible. Cela permet de positionner l'axe de la pompe perpendiculairement à un rayon du ventricule hémisphérique et non parallèlement. Ces changements, qui respectent la demande du chirurgien, placent désormais les actionneurs au bas des ventricules.

Nous confions à Artus, une société angevine, la fabrication d'un moteur spécialement étudié pour fournir un couple trois fois plus important. Un banc de mesures spécial, utilisé pour qualifier tous les moteurs conçus, permet de connaître l'effort parasite radial dû à un mauvais équilibrage magnétique du rotor ou du stator. Nous évitons ainsi de surcharger et d'user les paliers hydrodynamiques de la pompe.

Les membranes des ventricules, réalisées en péricarde de porc, sont mises à la forme sphérique par un moule de préformage, puis enroulées autour d'un anneau en titane. L'ensemble est tenu par une bague, elle aussi en titane, qui maintient également la membrane mécanique utilisée pour isoler le péricarde de l'huile.

Le réservoir souple destiné à recevoir l'huile de silicone est réalisé en nitrile. Sa forme ne sera figée qu'après la définition complète de la géométrie du module cardiaque, autrement dit la partie solide constituée des ventricules, chapeaux, pompes et moteurs. Le réservoir est fixé sur le module par une bride qui comprime un joint torique pour réaliser l'étanchéité.

Fabrication des composants mécaniques

Juillet 1988. Nous terminons la fabrication des nouvelles pompes. Le relevé de performances des pompes et moteurs s'achèvera en novembre. Nous mesurons de manière assez classique sur banc les débits, pressions, tensions et courants. Pour les pompes conçues à 6000 t/min, le rendement volumétrique est supérieur à 0,95, mais le rendement mécanique n'est que de 0,25... Durant cette période, nous réalisons également les prototypes usinés en polycarbonate recouverts de matériaux hémocompatibles.

De nombreuses implantations « ex-vivo » conduisent à modifier la localisation des piquages d'aspiration et de refoulement ainsi que le dessin de la lunette de raccordement du module aux oreillettes. Ces tâtonnements empiriques nous font perdre six mois de travail en CAO 3D, et nous amènent à redessiner plusieurs implantations d'actionneurs, liaisons et étanchéités du réservoir et des membranes.

Août 1988. L'usinage du module central et des chapeaux s'achève. La phase s'est révélée délicate compte tenu de cette structure « en gruyère » constituée de nombreux orifices d’orientations différentes. Parallèlement, les équipes de Broussais nous remettent les résultats d’une étude bibliographique indiquant qu’il serait préférable d’utiliser pour la fabrication de ces modules du polysulfone plutôt que du polycarbonate. Plus difficile à usiner, ce matériau va nous demander beaucoup de travail, notamment pour les opérations de recuit avant et après usinage avec des conditions de montée et descente en température très précises. La fabrication des modules centraux en polysulfone s’achève en août 1989.

Côté membranes, nous constatons que, lors des essais de comportement, celles-ci sont soumises à une pression différentielle et se tendent en forme sphérique dans les deux positions extrêmes correspondant aux fins de systole et de diastole. Entre ces deux positions, elles plient et le différentiel de pression mesuré est inférieur à 1 mm mercure. Ainsi, nous connaissons la pression sanguine ventriculaire en mesurant la pression d’huile. De même, la pression d’huile dans le réservoir souple reste égale à la pression extérieure puisque ce réservoir n’est jamais mis en tension. Si le moteur prend forme, il faut pouvoir assurer son asservissement en termes de vitesse et respecter les consignes fournies par la régulation cardiovasculaire. Une dynamo tachymétrique (ou un débitmètre) aussi gros que le moteur est nécessaire. Seulement, cet équipement pesant et encombrant est incompatible avec notre cahier des charges. Nous trouvons finalement la solution. Elle consiste à utiliser les tops de position fournis par le moteur pour l’asservir à la consigne de position, que l’on calcule par intégration de la consigne de vitesse. Pour ce faire, nous utilisons des capteurs à effet Hall déjà intégrés dans le moteur pour repérer la position du rotor et commander l’alimentation des bobines. Pour générer les consignes fournies par la régulation cardiovasculaire et corriger les mesures de débit, nous avons besoin des valeurs de pression ventriculaires. Nous choisissons des capteurs de pression à jauge à semi-conducteur, dont la précision est supérieure à 1% et la résolution meilleure que 1 mm Hg. Ceux-ci sont placés dans le ventricule côté huile.

De nombreuses implantations « ex-vivo » conduisent à modifier la localisation des piquages d'aspiration et de refoulement ainsi que le dessin de la lunette de raccordement du module aux oreillettes. Ces tâtonnements empiriques nous font perdre six mois de travail en CAO 3D, et nous amènent à redessiner plusieurs implantations d'actionneurs, liaisons et étanchéités du réservoir et des membranes.

Août 1988. L'usinage du module central et des chapeaux s'achève. La phase s'est révélée délicate compte tenu de cette structure « en gruyère » constituée de nombreux orifices d’orientations différentes. Parallèlement, les équipes de Broussais nous remettent les résultats d’une étude bibliographique indiquant qu’il serait préférable d’utiliser pour la fabrication de ces modules du polysulfone plutôt que du polycarbonate. Plus difficile à usiner, ce matériau va nous demander beaucoup de travail, notamment pour les opérations de recuit avant et après usinage avec des conditions de montée et descente en température très précises. La fabrication des modules centraux en polysulfone s’achève en août 1989.

Côté membranes, nous constatons que, lors des essais de comportement, celles-ci sont soumises à une pression différentielle et se tendent en forme sphérique dans les deux positions extrêmes correspondant aux fins de systole et de diastole. Entre ces deux positions, elles plient et le différentiel de pression mesuré est inférieur à 1 mm mercure. Ainsi, nous connaissons la pression sanguine ventriculaire en mesurant la pression d’huile. De même, la pression d’huile dans le réservoir souple reste égale à la pression extérieure puisque ce réservoir n’est jamais mis en tension. Si le moteur prend forme, il faut pouvoir assurer son asservissement en termes de vitesse et respecter les consignes fournies par la régulation cardiovasculaire. Une dynamo tachymétrique (ou un débitmètre) aussi gros que le moteur est nécessaire. Seulement, cet équipement pesant et encombrant est incompatible avec notre cahier des charges. Nous trouvons finalement la solution. Elle consiste à utiliser les tops de position fournis par le moteur pour l’asservir à la consigne de position, que l’on calcule par intégration de la consigne de vitesse. Pour ce faire, nous utilisons des capteurs à effet Hall déjà intégrés dans le moteur pour repérer la position du rotor et commander l’alimentation des bobines. Pour générer les consignes fournies par la régulation cardiovasculaire et corriger les mesures de débit, nous avons besoin des valeurs de pression ventriculaires. Nous choisissons des capteurs de pression à jauge à semi-conducteur, dont la précision est supérieure à 1% et la résolution meilleure que 1 mm Hg. Ceux-ci sont placés dans le ventricule côté huile.

Le prototype à l’épreuve du banc d’essai

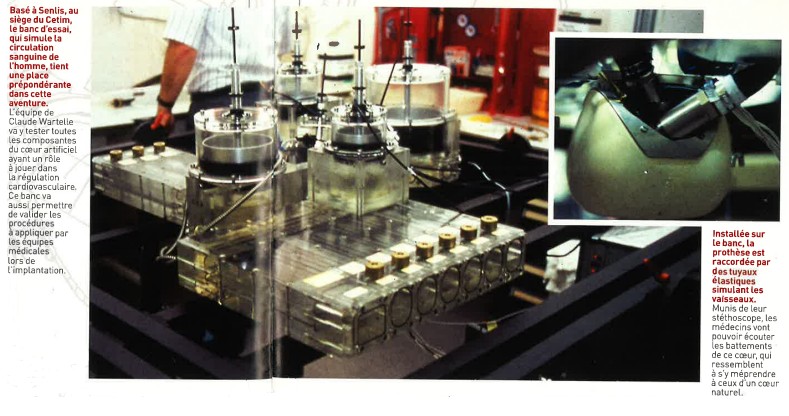

Décembre 1988. Le prototype de cœur passe au banc d’essai, qui simule la circulation sanguine de l’homme en conditions réelles. Les artérioles se comportent hydrauliquement comme des résistances pures, tandis que les artères et les veines développent une résistance et une compliance [aptitude à changer de volume sous l'influence d'une variation de pression, NDLR], qui reproduisent l'élasticité des vaisseaux naturels.

Pour les vaisseaux plus importants comme l'aorte et les veines de retour, nous avons tenu compte de l'inertie de la colonne de sang. Nos résistances sont constituées de canaux placés en parallèle, obturés par des robinets grâce auxquels on règle finement leur valeur. Des vérins à membranes simulent les compliances, dont on règle la valeur en changeant la raideur des ressorts de rappel. Enfin, les gros vaisseaux sont simulés par des tuyaux élastiques dont on calcule le diamètre et la longueur pour obtenir les caractéristiques physiologiques.

Ce banc d'essai nous permet de tester les prothèses équipées de ces capteurs, mais aussi d'implanter et mettre au point l'électronique et les logiciels de commande, de supervision et de régulation cardiovasculaire. Grâce à lui, nous réalisons aussi des essais d'endurance et validons les procédures à appliquer lors de l'implantation. Les médecins munis de leur stéthoscope nous disent entendre battre un « vrai cœur » …

Pour les vaisseaux plus importants comme l'aorte et les veines de retour, nous avons tenu compte de l'inertie de la colonne de sang. Nos résistances sont constituées de canaux placés en parallèle, obturés par des robinets grâce auxquels on règle finement leur valeur. Des vérins à membranes simulent les compliances, dont on règle la valeur en changeant la raideur des ressorts de rappel. Enfin, les gros vaisseaux sont simulés par des tuyaux élastiques dont on calcule le diamètre et la longueur pour obtenir les caractéristiques physiologiques.

Ce banc d'essai nous permet de tester les prothèses équipées de ces capteurs, mais aussi d'implanter et mettre au point l'électronique et les logiciels de commande, de supervision et de régulation cardiovasculaire. Grâce à lui, nous réalisons aussi des essais d'endurance et validons les procédures à appliquer lors de l'implantation. Les médecins munis de leur stéthoscope nous disent entendre battre un « vrai cœur » …

Simulation de la régulation cardiovasculaire

Outre le banc physique, nous complétons nos travaux par une simulation sur ordinateur. L’objectif est de vérifier que la prothèse réagit correctement aux variations du circuit vasculaire et que la régulation cardiovasculaire est opérationnelle. Une première étude, conduite jusqu’en avril 1988, avait établi les modèles mathématiques du système vasculaire, des composants du cœur et de ses actionneurs et régulateurs. Nous sommes alors satisfaits de retrouver sur le banc d’essai des pressions systémiques et de retour très proches, en forme et en valeur, de celles obtenues dans la littérature médicale.

Une version du logiciel de simulation du comportement des systèmes hydrauliques, basée sur les travaux du Cetim, mais plus élaborée, est ensuite adaptée pour reproduire le comportement du système vasculaire alimenté par le cœur artificiel et sa régulation. Ce logiciel contient une bibliothèque de modèles mathématiques de composants. Reste à écrire un fichier de description des connexions des composants, ainsi qu’un fichier des valeurs de leurs paramètres caractéristiques. Dans cette bibliothèque, la plupart des composants sont modélisés de manière classique ; seul le modèle de régulation cardiovasculaire est à élaborer.

Il faut que le cœur artificiel, comme le cœur naturel, adapte automatiquement son débit pour assurer les pressions de perfusion nécessaires à l’alimentation des muscles en oxygène, quelles que soient les variations des paramètres vasculaires dues à l’activité du patient. Dans une première version de l’algorithme, n’ayant pas d’indication physiologique sur le profil et l’amplitude du débit, nous choisissons un profil de vitesse trapézoïdal, les premières simulations ayant montré que les profils de pression obtenus étaient proches de ceux du cœur naturel. La seule contrainte imposée par le Pr Carpentier était de respecter le principe de Starling : le cœur n’éjecte que le volume qu’il reçoit par le retour veineux. Pour nous, il s’agit de régler les débits droit et gauche indépendamment en proportion de l’écart entre les pressions désirées et mesurées, en respectant les pressions d’entrée et de sortie physiologiques. Comme la réaction de la régulation est assez lente par rapport à la fréquence d’acquisition des mesures (toutes les 5 millisecondes), nous ne changerons les consignes de vitesse qu’à l’issue de chaque cycle cardiaque, après avoir calculé les valeurs moyennes des pressions des pressions systolique et diastolique à droite et à gauche. Cet algorithme testé en simulation numérique et sur le banc d’essai donne de bons résultats. Mais lors des essais sur les animaux, la dynamique se révèle beaucoup plus rapide que nous l’avions imaginé. De plus, l’interdiction de pressions de retour négatives, même de durée très brève, nous conduit à l’abandonner.

La deuxième version de l’algorithme délivre des consignes de débit à la même fréquence que l’acquisition des données de volume et de pression. L’idée est de générer toutes les 5 millisecondes des consignes de débit identiques à celles d’un cœur naturel. On simule le comportement viscoélastique du muscle : la vitesse d’étirement (consigne de débit) est calculée en fonction de l’effort (pression mesurée) qu’il développe et de l’élongation (volume éjecté mesuré). Le passage du muscle de l’état contracté à celui relâché a lieu au moment où le volume des ventricules et la durée de systole ou de diastole atteignent une limite, ou bien lorsque la vitesse est minimale. Cet algorithme nécessite l’introduction de 24 paramètres, soit 6 pour décrire les caractéristiques viscoélastiques du cœur, en systole et diastole d’une part, et à droite et à gauche d’autre part. On voit ici l’intérêt de la simulation numérique. Elle nous a permis, par essais successifs, de déterminer les valeurs de ces paramètres qui donnent de bons résultats lorsque l’on modifie les conditions vasculaires, à l’instar de l’activité naturelle du corps. Cet algorithme a été testé avec succès sur le banc d’essais avant la troisième implantation animale.

Une version du logiciel de simulation du comportement des systèmes hydrauliques, basée sur les travaux du Cetim, mais plus élaborée, est ensuite adaptée pour reproduire le comportement du système vasculaire alimenté par le cœur artificiel et sa régulation. Ce logiciel contient une bibliothèque de modèles mathématiques de composants. Reste à écrire un fichier de description des connexions des composants, ainsi qu’un fichier des valeurs de leurs paramètres caractéristiques. Dans cette bibliothèque, la plupart des composants sont modélisés de manière classique ; seul le modèle de régulation cardiovasculaire est à élaborer.

Il faut que le cœur artificiel, comme le cœur naturel, adapte automatiquement son débit pour assurer les pressions de perfusion nécessaires à l’alimentation des muscles en oxygène, quelles que soient les variations des paramètres vasculaires dues à l’activité du patient. Dans une première version de l’algorithme, n’ayant pas d’indication physiologique sur le profil et l’amplitude du débit, nous choisissons un profil de vitesse trapézoïdal, les premières simulations ayant montré que les profils de pression obtenus étaient proches de ceux du cœur naturel. La seule contrainte imposée par le Pr Carpentier était de respecter le principe de Starling : le cœur n’éjecte que le volume qu’il reçoit par le retour veineux. Pour nous, il s’agit de régler les débits droit et gauche indépendamment en proportion de l’écart entre les pressions désirées et mesurées, en respectant les pressions d’entrée et de sortie physiologiques. Comme la réaction de la régulation est assez lente par rapport à la fréquence d’acquisition des mesures (toutes les 5 millisecondes), nous ne changerons les consignes de vitesse qu’à l’issue de chaque cycle cardiaque, après avoir calculé les valeurs moyennes des pressions des pressions systolique et diastolique à droite et à gauche. Cet algorithme testé en simulation numérique et sur le banc d’essai donne de bons résultats. Mais lors des essais sur les animaux, la dynamique se révèle beaucoup plus rapide que nous l’avions imaginé. De plus, l’interdiction de pressions de retour négatives, même de durée très brève, nous conduit à l’abandonner.

La deuxième version de l’algorithme délivre des consignes de débit à la même fréquence que l’acquisition des données de volume et de pression. L’idée est de générer toutes les 5 millisecondes des consignes de débit identiques à celles d’un cœur naturel. On simule le comportement viscoélastique du muscle : la vitesse d’étirement (consigne de débit) est calculée en fonction de l’effort (pression mesurée) qu’il développe et de l’élongation (volume éjecté mesuré). Le passage du muscle de l’état contracté à celui relâché a lieu au moment où le volume des ventricules et la durée de systole ou de diastole atteignent une limite, ou bien lorsque la vitesse est minimale. Cet algorithme nécessite l’introduction de 24 paramètres, soit 6 pour décrire les caractéristiques viscoélastiques du cœur, en systole et diastole d’une part, et à droite et à gauche d’autre part. On voit ici l’intérêt de la simulation numérique. Elle nous a permis, par essais successifs, de déterminer les valeurs de ces paramètres qui donnent de bons résultats lorsque l’on modifie les conditions vasculaires, à l’instar de l’activité naturelle du corps. Cet algorithme a été testé avec succès sur le banc d’essais avant la troisième implantation animale.

Premières implantations sur l’animal

19 juin 1989. Après avoir formé douze spécialistes du service du Pr Carpentier en vue de la première implantation sur l'animal de ce cœur artificiel total (CAT), celle-ci a enfin lieu sur un jeune veau. Le CAT est d'abord stérilisé. Après suture du connecteur auriculaire en forme de lunette, le cœur est mis en place et les connecteurs artériels sont suturés sur le tronc de l'artère pulmonaire, puis sur l’aorte. Les ventricules artificiels sont purgés. Le démarrage du cœur est commandé mais les sécurités de surpression, qui se déclenchent systématiquement, le bloquent. L'intervention doit être stoppée.

Après démontage, nous ne constatons qu'une anomalie : une déformation des membranes péricardique et mécanique droites. Comme l'orifice d'éjection du sang est placé près de la membrane pour des raisons d'encombrement et de physiologie, cette déformation a suffi à obturer l'orifice d'éjection, ce qui cause des surpressions en systole et déclenche l'arrêt de sécurité. La déformation de la membrane est attribuée au processus de stérilisation. Nous décidons donc d'en changer et d'implanter une crépine métallique devant l'orifice d'éjection droit.

27 juin 1989. La deuxième implantation a lieu, huit jours après la première. Grâce à nos modifications, les problèmes précédents n'apparaissent plus, mais un arrêt de sécurité est déclenché, cette fois par de fortes dépressions pendant la diastole. Nous constatons, à chaque début de diastole, l'écrasement des veines de retour, ce qui augmente leur résistance et freine leur débit. La largeur du tissu de liaison entre les oreillettes et la lunette est alors augmentée pour accroître le volume des oreillettes. Et les dépressions instationnaires sont éliminées en diminuant les accélérations et décélérations pendant les phases de transition systole/diastole. Mais le comportement des veines étant très sensible aux dépressions, nous préférons contrôler les vitesses à chaque instant en asservissant le débit aux pressions d'aspiration. Le modèle simple ainsi obtenu ressemble au modèle viscoélastique du muscle cardiaque ; nous remplaçons donc le modèle d'asservissement précédent par un modèle de comportement du muscle.

Ce constat important fait, nous testons le nouvel algorithme en simulation et modifions l'électronique de commande et de régulation, ce qui nécessite six nouveaux mois de travail.

Mai 1991. La dernière implantation a lieu. C'est un succès ! Si le contrat Anvar se termine, c'est alors une autre aventure qui commence.

.jpg)

A gauche, le module central en polysulfone.

A droite, une vue arrière du prototype assemblé avec ses connexions électriques, mais sans le réservoir d'huile.

Vers l'Industrialisation

Nous considérons, comme le Pr Carpentier, qu'il est temps de penser à l'industrialisation, à la qualification par les organismes médicaux, à l'information du milieu médical et à la commercialisation du CAT. II faut aussi trouver les financements de ces nouveaux travaux. De nombreux industriels habitués à développer des technologies de mécatronique avancées sont contactés et viennent voir fonctionner le prototype sur notre banc d'essai. Sans succès. Ils jugent le projet trop risqué, le temps de retour sur investissement trop long, et le marché médical leur est inconnu... Le Pr Carpentier, informé de ces résultats négatifs, me dit connaître néanmoins un industriel intéressé par nos travaux. II s'agit de Jean-Luc Lagardère, dont les sociétés possèdent la compétence et l'expérience du développement dans ces technologies de pointe. Le Cetim avait d'ailleurs déjà été en contact, en juillet 1989, po r la fourniture de l'électronique intégrée, avec une de ses sociétés, Matra Électronique (MEL).

Fin 1991. Le Cetim et Matra, associés aux principaux sous-traitants, définissent un programme de travail sur cinq ans d'un budget estimé alors à 27 millions de francs (5,88 millions d'euros). Un an plus tard, les financements sont assurés par Matra et le Pr Carpentier. Nous transmettons notre savoir-faire et devenons désormais ingénieur-conseil, bureau d'études et laboratoire sous-traitant de la nouvelle structure. Le GIE Carmat (contraction de Carpentier et Matra) est créé en février 1993. La suite de l'histoire, vous la connaissez. »

Propos recueillis par Martine Parésys et Éric Roubert

Fin 1991. Le Cetim et Matra, associés aux principaux sous-traitants, définissent un programme de travail sur cinq ans d'un budget estimé alors à 27 millions de francs (5,88 millions d'euros). Un an plus tard, les financements sont assurés par Matra et le Pr Carpentier. Nous transmettons notre savoir-faire et devenons désormais ingénieur-conseil, bureau d'études et laboratoire sous-traitant de la nouvelle structure. Le GIE Carmat (contraction de Carpentier et Matra) est créé en février 1993. La suite de l'histoire, vous la connaissez. »

Propos recueillis par Martine Parésys et Éric Roubert

communauté Arts&Métiers

Société des ingénieurs A&M Arts & Métiers (ENSAM) Fondation Arts et Métiers Rexam Think Tank A&M Union des Élèves